Résumé : Ces dernières années, grâce à l’exploration continue des technologies agricoles modernes, l’industrie des usines de production végétale a connu un développement rapide. Cet article présente l’état actuel, les problèmes existants et les solutions pour le développement technologique et industriel des usines de production végétale, et se projette sur les tendances et les perspectives d’avenir de ce secteur.

1. État actuel du développement technologique dans les usines de production végétale en Chine et à l'étranger

1.1 État des lieux du développement technologique étranger

Depuis le début du XXIe siècle, la recherche sur les usines de production végétale s'est principalement concentrée sur l'amélioration de l'efficacité lumineuse, la création d'équipements de culture tridimensionnels multicouches et la recherche et le développement de systèmes de gestion et de contrôle intelligents. Au cours de ce siècle, l'innovation dans le domaine des sources lumineuses LED agricoles a progressé, apportant un soutien technique important à l'application de ces sources à faible consommation d'énergie dans les usines de production végétale. L'université de Chiba, au Japon, a réalisé plusieurs innovations en matière de sources lumineuses à haut rendement, de contrôle environnemental écoénergétique et de techniques de culture. L'université de Wageningen, aux Pays-Bas, utilise la simulation de l'environnement des cultures et l'optimisation dynamique pour développer un système d'équipement intelligent destiné aux usines de production végétale, ce qui permet de réduire considérablement les coûts d'exploitation et d'améliorer significativement la productivité du travail.

Ces dernières années, les usines de production végétale ont progressivement semi-automatisé leurs processus, des semis à la récolte, en passant par la culture des plants et le repiquage. Le Japon, les Pays-Bas et les États-Unis sont à la pointe de ce domaine, avec un haut degré de mécanisation, d'automatisation et d'intelligence artificielle, et s'orientent vers l'agriculture verticale et l'exploitation sans intervention humaine.

1.2 État du développement technologique en Chine

1.2.1 Source lumineuse LED spécialisée et équipement technologique d'application écoénergétique pour l'éclairage artificiel en usine végétale

Des sources lumineuses LED rouges et bleues spécifiques, destinées à la production de diverses espèces végétales en serres, ont été développées successivement. Leur puissance varie de 30 à 300 W et leur intensité lumineuse de 80 à 500 μmol/(m²·s), permettant ainsi d'obtenir une intensité lumineuse adaptée aux besoins des plantes et une qualité d'éclairage optimale. Pour une efficacité énergétique maximale, ces sources répondent aux exigences de croissance et d'éclairage. Concernant la dissipation thermique, un système de ventilation actif a été mis en place, réduisant la dégradation lumineuse et prolongeant la durée de vie des sources. Par ailleurs, une méthode de refroidissement par circulation de solution nutritive ou d'eau est proposée. Enfin, la gestion spatiale des sources lumineuses, adaptée à l'évolution de la taille des plantes au stade de plantule puis à un stade ultérieur, permet d'éclairer la canopée de près et d'optimiser la consommation d'énergie. Actuellement, l'éclairage artificiel des usines de production végétale représente entre 50 et 60 % de leur consommation énergétique totale. Bien que les LED permettent d'économiser jusqu'à 50 % d'énergie par rapport aux lampes fluorescentes, des recherches supplémentaires sur l'optimisation et la réduction de la consommation énergétique restent nécessaires.

1.2.2 Technologie et équipement de culture tridimensionnelle multicouche

L'espace entre les couches de culture tridimensionnelle multicouche est réduit grâce au remplacement des lampes fluorescentes par des LED, ce qui améliore l'efficacité d'utilisation de l'espace tridimensionnel pour la culture des plantes. De nombreuses études portent sur la conception du fond du lit de culture. Les rainures surélevées sont conçues pour générer un flux turbulent, favorisant ainsi une absorption homogène des nutriments par les racines et augmentant la concentration d'oxygène dissous. Deux méthodes de colonisation sont possibles avec les plateaux de colonisation : l'utilisation de godets en plastique de différentes tailles ou la colonisation périphérique par une éponge. Un système de lit de culture coulissant a également été développé ; le plateau de plantation et les plantes qui s'y trouvent peuvent être déplacés manuellement d'une extrémité à l'autre, permettant ainsi une production avec plantation à une extrémité et récolte à l'autre. Actuellement, diverses technologies et équipements de culture hors-sol tridimensionnelle multicouche, basés sur la technologie des films nutritifs liquides et la technologie des flux de liquide profonds, ont été mis au point. Des technologies et des équipements pour la culture sur substrat de fraises, ainsi que pour la culture par aérosol de légumes-feuilles et de fleurs, ont vu le jour. La technologie mentionnée s'est développée rapidement.

1.2.3 Technologie et équipement de circulation de la solution nutritive

Après une période d'utilisation, il est nécessaire d'ajouter de l'eau et des minéraux à la solution nutritive. Généralement, la quantité de solution nutritive nouvellement préparée et celle de solution acido-basique sont déterminées par la mesure de la conductivité électrique (CE) et du pH. Les gros sédiments et les débris racinaires présents dans la solution nutritive doivent être éliminés par filtration. Les exsudats racinaires peuvent être éliminés par des méthodes photocatalytiques afin d'éviter les problèmes de continuité de la culture hydroponique, mais cela comporte certains risques quant à la disponibilité des nutriments.

1.2.4 Technologie et équipement de contrôle environnemental

La propreté de l'air dans l'espace de production est un indicateur essentiel de la qualité de l'air dans une usine. En conditions dynamiques, le niveau de propreté de l'air (indicateurs de particules en suspension et de bactéries déposées) dans l'espace de production doit être maintenu au-dessus de 100 000. La désinfection des matières premières, le traitement de l'air par sas à l'entrée du personnel et le système de purification de l'air par circulation d'air neuf (système de filtration) constituent des mesures de protection fondamentales. La température, l'humidité, la concentration de CO₂ et la vitesse du flux d'air dans l'espace de production sont d'autres paramètres importants du contrôle de la qualité de l'air. Selon les études, l'installation d'équipements tels que des caissons de mélange d'air, des gaines, des entrées et sorties d'air permet de contrôler uniformément la température, l'humidité, la concentration de CO₂ et la vitesse du flux d'air dans l'espace de production, garantissant ainsi une grande homogénéité spatiale et répondant aux besoins de l'usine dans les différentes zones géographiques. Le système de contrôle de la température, de l'humidité et de la concentration de CO₂ ainsi que le système d'arrivée d'air neuf sont intégrés au système de ventilation. Les trois systèmes doivent partager le conduit d'aération, l'entrée et la sortie d'air, et être alimentés par un ventilateur pour assurer la circulation, la filtration et la désinfection de l'air, ainsi que son renouvellement et son homogénéité. Ceci garantit une production végétale exempte de parasites et de maladies, et rend inutile l'utilisation de pesticides. Parallèlement, l'homogénéité de la température, de l'humidité, du flux d'air et de la concentration en CO₂ au sein de la canopée est assurée, répondant ainsi aux besoins de croissance des plantes.

2. État de développement de l'industrie des usines de production végétale

2.1 État des lieux de l'industrie des usines de production végétale étrangères

Au Japon, la recherche, le développement et l'industrialisation des usines de culture de plantes sous éclairage artificiel progressent rapidement et le pays se situe à un niveau de pointe. En 2010, le gouvernement japonais a débloqué 50 milliards de yens pour soutenir la recherche, le développement et la démonstration industrielle de ces technologies. Huit institutions, dont l'Université de Chiba et l'Association japonaise de recherche sur les usines de culture de plantes, y ont participé. La société Japan Future a entrepris et exploité le premier projet pilote d'industrialisation d'une usine de culture de plantes d'une capacité de 3 000 plantes par jour. En 2012, le coût de production de cette usine était de 700 yens/kg. En 2014, l'usine moderne de culture de plantes du château de Taga, dans la préfecture de Miyagi, a été inaugurée, devenant ainsi la première usine de culture de plantes à LED au monde, avec une capacité de production journalière de 10 000 plantes. Depuis 2016, les usines de culture de plantes à LED connaissent une industrialisation fulgurante au Japon, et les entreprises rentables, voire à l'équilibre, se multiplient. En 2018, des usines de production végétale à grande échelle, d'une capacité de 50 000 à 100 000 plants par jour, ont vu le jour en grand nombre, et le secteur mondial de la production végétale s'orientait vers une production à grande échelle, une professionnalisation et une automatisation accrues. Parallèlement, Tokyo Electric Power, Okinawa Electric Power et d'autres secteurs ont commencé à investir dans ce secteur. En 2020, la part de marché de la laitue produite par les usines japonaises devrait représenter environ 10 % du marché total de la laitue. Parmi les plus de 250 usines de production végétale sous éclairage artificiel actuellement en activité, 20 % sont déficitaires, 50 % atteignent le seuil de rentabilité et 30 % sont rentables. Ces usines produisent des espèces végétales telles que la laitue, les herbes aromatiques et les jeunes plants.

Les Pays-Bas sont un véritable leader mondial dans le domaine des technologies combinant éclairage solaire et artificiel pour les installations de production végétale. Grâce à un haut degré de mécanisation, d'automatisation, d'intelligence artificielle et de fonctionnement sans intervention humaine, ils exportent désormais une gamme complète de technologies et d'équipements performants vers le Moyen-Orient, l'Afrique, la Chine et d'autres pays. La ferme American AeroFarms, située à Newark, dans le New Jersey (États-Unis), s'étend sur 6 500 m² et produit principalement des légumes et des épices, pour une production d'environ 900 tonnes par an.

L'agriculture verticale dans les AeroFarms

L'agriculture verticale dans les AeroFarms

L'usine de culture verticale de Plenty Company aux États-Unis utilise un éclairage LED et une structure de culture verticale de 6 mètres de haut. Les plantes poussent sur les côtés des bacs. Fonctionnant par gravité, cette méthode de culture ne nécessite pas de pompes supplémentaires et est plus économe en eau que l'agriculture conventionnelle. Plenty affirme que sa ferme produit 350 fois plus qu'une ferme conventionnelle tout en utilisant seulement 1 % de l'eau.

Usine de culture verticale, Plenty Company

Usine de culture verticale, Plenty Company

2.2 Situation de l'industrie des usines de production végétale en Chine

En 2009, la première usine de production végétale en Chine, dotée d'un système de contrôle intelligent, a été construite et mise en service dans le parc des expositions agricoles de Changchun. D'une superficie de 200 m², cette usine permet une surveillance automatique et en temps réel des paramètres environnementaux tels que la température, l'humidité, la luminosité, le CO₂ et la concentration de la solution nutritive, assurant ainsi une gestion intelligente.

En 2010, l'usine de transformation végétale de Tongzhou a été construite à Pékin. Sa structure principale, une charpente légère en acier monocouche, couvre une superficie totale de 1 289 m². Sa forme, évoquant un porte-avions, symbolise le rôle de pionnier de l'agriculture chinoise dans l'adoption des technologies agricoles les plus avancées. Le développement d'équipements automatisés pour certaines étapes de la production de légumes-feuilles a permis d'améliorer le niveau d'automatisation et la productivité de l'usine. Celle-ci est équipée d'un système de pompe à chaleur géothermique et d'un système de production d'énergie solaire, contribuant ainsi à réduire ses coûts d'exploitation élevés.

Vue intérieure et extérieure de l'usine de Tongzhou

Vue intérieure et extérieure de l'usine de Tongzhou

En 2013, de nombreuses entreprises de technologies agricoles ont été créées dans la zone de démonstration agricole de haute technologie de Yangling, dans la province du Shaanxi. La plupart des projets de fermes agricoles en construction ou en exploitation sont situés dans des parcs de démonstration agricole de haute technologie, principalement destinés à la vulgarisation scientifique et au tourisme de loisirs. Du fait de leurs limitations fonctionnelles, ces fermes agricoles de vulgarisation peinent à atteindre les rendements et l'efficacité élevés requis par l'industrialisation, et il leur sera difficile de devenir la forme dominante d'industrialisation à l'avenir.

En 2015, un important fabricant chinois de puces LED s'est associé à l'Institut de botanique de l'Académie chinoise des sciences pour lancer la création d'une usine de production végétale. Ce projet marque une transition de l'industrie optoélectronique vers la photobiologie et ouvre la voie à l'industrialisation de la construction d'usines de production végétale pour les fabricants chinois de LED. Cette usine, dotée d'un capital social de 100 millions de yuans, est dédiée à l'investissement industriel dans la photobiologie émergente et intègre la recherche scientifique, la production, la démonstration, l'incubation et d'autres fonctions. En juin 2016, l'usine, composée d'un bâtiment de trois étages d'une superficie de 3 000 m² et d'une surface de culture de plus de 10 000 m², a été achevée et mise en service. En mai 2017, sa production journalière atteignait 1 500 kg de légumes-feuilles, soit l'équivalent de 15 000 plants de laitue par jour.

3. Problèmes et contre-mesures liés au développement des usines végétales

3.1 Problèmes

3.1.1 Coût de construction élevé

Les usines de production végétale nécessitent la culture en milieu clos. Il est donc indispensable de mettre en place des infrastructures et des équipements de soutien, notamment des structures de maintenance externes, des systèmes de climatisation, des sources d'éclairage artificiel, des systèmes de culture multicouches, des systèmes de circulation de solution nutritive et des systèmes de contrôle informatisés. Le coût de construction est relativement élevé.

3.1.2 Coût d'exploitation élevé

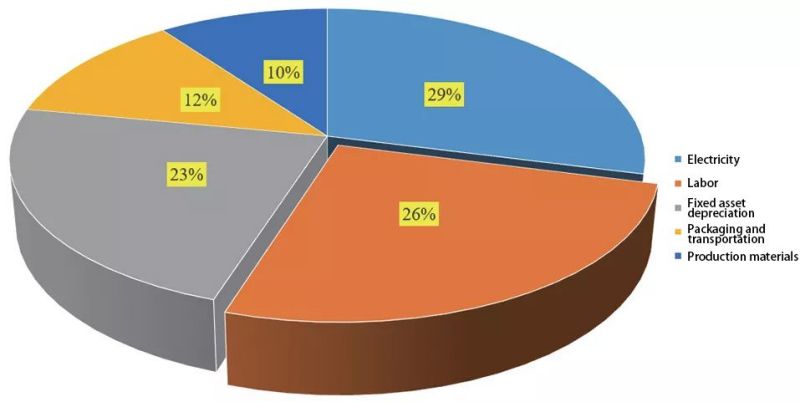

La plupart des sources lumineuses nécessaires aux serres de production végétale sont des lampes LED, qui consomment beaucoup d'électricité tout en fournissant les spectres lumineux adaptés à la croissance des différentes cultures. Les équipements tels que la climatisation, la ventilation et les pompes à eau, utilisés dans le processus de production, consomment également de l'électricité, ce qui représente une dépense importante. Selon les statistiques, les coûts de production des serres de production végétale se répartissent comme suit : 29 % pour l'électricité, 26 % pour la main-d'œuvre, 23 % pour l'amortissement des immobilisations, 12 % pour l'emballage et le transport, et 10 % pour les matières premières.

Ventilation des coûts de production d'une usine de plantes

Ventilation des coûts de production d'une usine de plantes

3.1.3 Faible niveau d'automatisation

L'usine de production végétale actuellement utilisée présente un faible niveau d'automatisation, et des processus tels que le semis, le repiquage, la plantation en plein champ et la récolte nécessitent encore des interventions manuelles, ce qui entraîne des coûts de main-d'œuvre élevés.

3.1.4 Variétés limitées de cultures pouvant être cultivées

Actuellement, les types de cultures adaptés aux serres végétales sont très limités : il s’agit principalement de légumes-feuilles à croissance rapide, qui tolèrent bien l’éclairage artificiel et présentent un couvert végétal peu dense. La culture à grande échelle est impossible pour les cultures exigeant des conditions de culture complexes (comme celles nécessitant une pollinisation).

3.2 Stratégie de développement

Face aux difficultés rencontrées par l'industrie des usines de transformation végétale, il est nécessaire de mener des recherches sur divers aspects, notamment technologiques et opérationnels. Les mesures envisagées pour remédier à ces problèmes sont les suivantes.

(1) Renforcer la recherche sur les technologies intelligentes des usines de production végétale et améliorer le niveau de gestion intensive et optimisée. Le développement d'un système de gestion et de contrôle intelligent contribue à une gestion intensive et optimisée des usines de production végétale, permettant de réduire considérablement les coûts de main-d'œuvre et d'économiser du personnel.

(2) Développer des équipements techniques performants et efficaces pour les usines de production végétale afin d'obtenir une production annuelle de haute qualité et à haut rendement. Le développement d'installations et d'équipements de culture à haut rendement, de technologies et d'équipements d'éclairage économes en énergie, etc., afin d'améliorer le niveau d'intelligence des usines de production végétale, est propice à la réalisation d'une production annuelle à haut rendement.

(3) Effectuer des recherches sur la technologie de culture industrielle des plantes à haute valeur ajoutée telles que les plantes médicinales, les plantes de soins de santé et les légumes rares, augmenter les types de cultures cultivées dans les usines végétales, élargir les canaux de profit et améliorer le point de départ du profit.

(4) Effectuer des recherches sur les usines végétales à usage domestique et commercial, enrichir les types d'usines végétales et atteindre une rentabilité continue avec diverses fonctions.

4. Tendances et perspectives de développement des usines de production végétale

4.1 Tendances du développement technologique

4.1.1 Intellectualisation complète du processus

S’appuyant sur la fusion machine-art et le mécanisme de prévention des pertes du système robot-culture, des effecteurs terminaux de plantation et de récolte rapides, flexibles et non destructifs, un positionnement précis dans l’espace multidimensionnel distribué et des méthodes de contrôle collaboratif multi-machines multimodales, ainsi que des semailles sans personnel, efficaces et non destructives dans des usines végétales de grande hauteur, des robots intelligents et des équipements de soutien tels que la plantation, la récolte et l’emballage devraient être créés, réalisant ainsi le fonctionnement sans personnel de l’ensemble du processus.

4.1.2 Améliorer l'intelligence du contrôle de la production

En se basant sur le mécanisme de réponse de la croissance et du développement des cultures au rayonnement lumineux, à la température, à l'humidité, à la concentration en CO₂, à la concentration en nutriments de la solution nutritive et à la conductivité électrique (CE), un modèle quantitatif de rétroaction culture-environnement doit être construit. Un modèle central stratégique doit être établi pour analyser dynamiquement les informations relatives au cycle de vie des légumes-feuilles et aux paramètres de leur environnement de production. Un système de diagnostic, d'identification et de contrôle dynamique en ligne de l'environnement doit également être mis en place. Un système de prise de décision collaboratif multi-machines, basé sur l'intelligence artificielle, doit être créé pour l'ensemble du processus de production d'une usine agricole verticale à haut volume.

4.1.3 Production à faible émission de carbone et économies d'énergie

Mise en place d'un système de gestion de l'énergie utilisant des sources d'énergie renouvelables telles que le solaire et l'éolien pour assurer le transport et le contrôle de la consommation énergétique, afin d'atteindre des objectifs de gestion énergétique optimaux. Capture et réutilisation des émissions de CO2 pour favoriser la production agricole.

4.1.3 Valeur élevée des variétés premium

Des stratégies réalisables devraient être mises en œuvre pour créer différentes variétés à haute valeur ajoutée destinées à des essais de plantation, constituer une base de données d'experts en technologies de culture, mener des recherches sur les technologies de culture, la sélection de la densité, la disposition des chaumes, l'adaptabilité des variétés et des équipements, et élaborer des spécifications techniques de culture standard.

4.2 Perspectives de développement du secteur

Les usines de production végétale permettent de s'affranchir des contraintes liées aux ressources et à l'environnement, de réaliser une production agricole industrialisée et d'attirer une nouvelle génération de main-d'œuvre. Grâce à l'innovation technologique et à l'industrialisation clés, les usines de production végétale chinoises deviennent un leader mondial. L'application accélérée des sources lumineuses LED, de la numérisation, de l'automatisation et des technologies intelligentes dans ce secteur attirera davantage d'investissements, de talents et favorisera l'utilisation de nouvelles énergies, de nouveaux matériaux et de nouveaux équipements. Ainsi, l'intégration poussée des technologies de l'information aux infrastructures et aux équipements sera possible, le niveau d'intelligence et d'autonomie des installations et des équipements sera amélioré, la consommation d'énergie et les coûts d'exploitation seront continuellement réduits grâce à l'innovation continue, et des marchés spécialisés seront progressivement développés. Les usines de production végétale intelligentes entreront ainsi dans une ère de développement florissant.

D'après les études de marché, le marché mondial de l'agriculture verticale représentait seulement 2,9 milliards de dollars américains en 2020, et devrait atteindre 30 milliards de dollars américains d'ici 2025. En résumé, les usines de culture verticale offrent de vastes perspectives d'application et un important potentiel de développement.

Auteur : Zengchan Zhou, Weidong, etc.

Informations de citation :Situation actuelle et perspectives du développement de l'industrie des usines végétales [J]. Technologie du génie agricole, 2022, 42(1) : 18-23.par Zengchan Zhou, Wei Dong, Xiugang Li et al.

Date de publication : 23 mars 2022